Termoformadora

Máquinas termoformadoras

Envasado al vacío en termoformadora

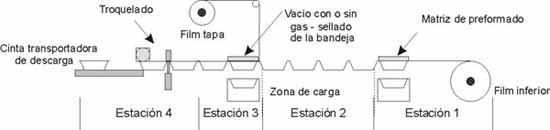

Les vamos a mostrar en cuatro pasos, como utilizar cualquier máquina termoformadora, además de explicarles las ventajas que tiene el utilizar este tipo de maquinaria.

Primera estación: se preforman los envases (por temperatura y aire a presión) según el tamaño del producto que se desea envasar. Esto quiere decir que por cada tamaño de producto hay que tener una matriz de preformado.

Segunda estación: se llenan los envases ya confeccionados en forma manual o automática dependiendo del tipo de producto.

Tercera estación: la máquina produce vacío total o con inyección de gas inerte y sella los envases (se necesita para cada tamaño de producto una matriz de vacío diferente)

Cuarta estación: la máquina troquela y separa los envases ya confeccionados.

Las termoformadoras pueden utilizar distintos tipos de películas, mejorando sus características estéticas de envasado al vacío. Los moldes son intercambiables logrando alta producción a bajo costo.

Ventajas:

-Ideal para el envasado de productos de un mismo tamaño.

-Gran producción horaria.

-Menor coste por envase.

-Mejor presentación para envases rígidos. (Bandejas)

-Sistema automático de fechado o etiquetado de envases.

Objetivos del vacío

El objetivo principal del envasado al vacío es generar una atmósfera libre de Oxígeno y de esta forma retardar las acciones de las bacterias, hongos que contiene el producto a envasar, manteniendo este todas sus cualidades por largo tiempo. (color, sabor y aroma)

Otros beneficios del envasado al vacío son:

– Al ser un envase hermético evitar la perdida de peso ( merma 0%) por perdida de líquidos o grasas.

– Evitar que los productos se humedezcan o pierdan humedad, muy útil para panificados, pastas, etc.

– Evitar contaminaciones posteriores a la elaboración, conservando la higiene desde la elaboración hasta el consumidor final.

– Evitar el “quemado” por congelado.

– Permitir un mejor manejo del stock de las materias primas y de los productos terminados.

– Ideal para el envasado y posterior control de porciones.

– Mejor manejo de las horas de trabajo y de los ciclos de producción.

– Ahorro en la distribución sin necesidad de reposiciones frecuentes.

– Reducir las devoluciones.

– Resguardo ante un corte en la cadena de frío.