Cambiador de filtros `Tipo V´ de Nordson Kreyenborg

Cambiador de filtros `Tipo V´ de Nordson Kreyenborg

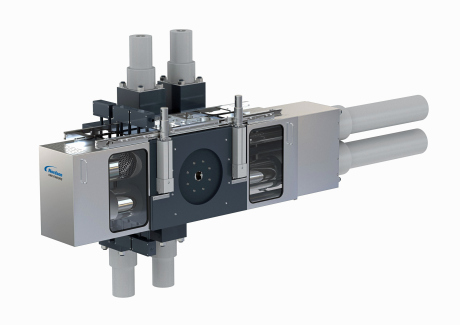

El cambiador de filtros `Tipo V´ de Nordson Kreyenborg es adecuado para todos los materiales y elimina el tiempo de paro en extrusión directa, peletización y reciclado.

Un sistema de contraflujo automatizado y con accionamiento hidráulico permite que el cambiador de filtros Tipo V de Nordson Kreyenborg purgue incluso contaminantes pesados del filtro de material fundido al tiempo que mantiene la producción de extrusión, minimiza la intervención del operador y evita el tiempo improductivo en procesos de presión constante como film y extrusión de fibra o corte en bañera, según ha anunciado la empresa.

En el cambiador de filtrosTipo V de Nordson Kreyenborg, el flujo de material fundido del extrusor se divide en cuatro corrientes para filtración en dos pares de cavidades de malla. Luego las corrientes se reintegran sin un cambio significativo en el flujo de material fundido.

Cada par de cavidades está montado en un pistón que coloca ambas cavidades de modo que puedan filtrar sus respectivas corrientes de material fundido, o retira una del proceso para eliminar la acumulación de contaminantes por medio de contraflujo. En operación normal, el polímero fluye a través de las cuatro cavidades. Mientras se cambia una de las cavidades, las otras tres siguen en proceso.

Además de los dos pistones equipados con filtros, hay cuatro pistones de desplazamiento accionados hidráulicamente que operan durante el contraflujo. Cuando la presión diferencial en un cambiador de mallas aumenta a un nivel preestablecido debido a la acumulación de contaminantes, la secuencia de contraflujo para todas las cavidades comenzará automáticamente. Para cada cavidad, el pistón de desplazamiento correspondiente en el lado de salida de la malla se retrae, lo que crea un depósito de polímero fundido filtrado. Este material se comprime hidráulicamente y se descarga en dirección inversa, de vuelta a través de la malla, arrastrando el contaminante para sacarlo del sistema. La secuencia se ejecuta por cada cavidad, una después de la otra.

Esta tecnología de contraflujo forzado purga con eficiencia el medio filtrante incluso en líneas de extrusión que funcionan con polímeros extremadamente viscosos, minimiza la cantidad de material consumido en el contraflujo y prolonga la vida útil del medio filtrante, según Stefan Wöstmann, ingeniero de investigación y aplicaciones. Los canales de flujo reologicamente optimizados evitan el tiempo de residencia excesivo y las zonas de estancamiento en el sistema.

Al igual que en el caso del contraflujo, el proceso para cambiar mallas se inicia cuando se alcanza un número predefinido de contraflujos. Esto dispara el movimiento hacia afuera del pistón que soporta la malla de modo que el paquete de mallas se pueda retirar y se ponga en su lugar un nuevo elemento filtrante. Además, al igual que en el contraflujo, tres de las cavidades permanecen en el proceso mientras se instala un nuevo paquete de mallas en el cuarto.

*Para más información: www.nordsonpolymerprocessing.com