Codificadores de sobreimpresión por transferencia térmica especiales para lavado de carnes

La protección de los codificadores de impresión por transferencia térmica (TTO) en el duro entorno de lavado común en los centros de productos cárnicos puede ser cara y tediosa. Una mejor alternativa es usar codificadores de TTO diseñados específicamente para los entornos de lavado. Este documento describe los distintos motivos por los que los fabricantes de productos cárnicos pueden ahorrar tiempo y reducir costes con codificadores de TTO de diseño específico.

La protección de los codificadores de impresión por transferencia térmica (TTO) en el duro entorno de lavado común en los centros de productos cárnicos puede ser cara y tediosa. Una mejor alternativa es usar codificadores de TTO diseñados específicamente para los entornos de lavado. Este documento describe los distintos motivos por los que los fabricantes de productos cárnicos pueden ahorrar tiempo y reducir costes con codificadores de TTO de diseño específico.

Las estadísticas de la Organización de las Naciones Unidas para la Agricultura y la Alimentación (FAO) demuestran que el volumen de producción cárnica ha aumentado en todo el mundo ~20 % en un periodo de 10 años. Desgraciadamente, el aumento de producción también ha conllevado un aumento de enfermedades relacionadas con los alimentos, cifrado en un ~30 % de las enfermedades alimentarias en los países industrializados.

Para limitar la expansión de estas enfermedades, es común implementar estrictos controles higiénicos que incluyen procesos frecuentes de limpieza con lavados químicos para limpiar los productos de desecho peligrosos. Aunque el lavado del equipo de envasado tiene cuantiosos beneficios higiénicos para el consumidor, para el propio equipo de envasado puede ser bastante menos positivo. Un equipo mal diseñado puede verse dañado fácilmente en estas exigentes condiciones operativas y, aunque se pongan en marcha algunas precauciones para intentar proteger el equipo vulnerable, basta con el error momentáneo de un operario para que un valioso componente del equipo de envasado se deteriore irreversiblemente.

Inconvenientes y costes de los lavados

En muchos centros de procesamiento de carnes, la pulverización y los productos químicos del lavado pueden dañar los equipos de sobreimpresión por transferencia térmica (TTO) instalados en la línea de producción para imprimir los códigos variables de lote y fecha. Debido a la rápida caducidad y la gran importancia de los códigos en los productos cárnicos, en casi todos los centros de procesamiento cárnico es indispensable que estos codificadores obligatorios funcionen correctamente. Sin embargo, los codificadores TTO contienen componentes electrónicos delicados y controles avanzados que pueden dañarse con el agua y los productos químicos cáusticos. Aunque los codificadores de TTO suelen clasificarse como equipo delicado (que no entra en contacto directo con los alimentos y, por lo tanto, cuya limpieza es menos exhaustiva), las máquinas de TTO aun pueden sufrir daños al integrarse en la línea de envasado.

Protección de los codificadores de TTO durante los turnos de lavado

La protección de los codificadores de TTO puede resultar cara y tediosa para los productores de productos cárnicos. En algunos casos, el fabricante tendrá que desinstalar el codificador antes de realizar el lavado del área y después volver a montarlo. En otros casos, los codificadores pueden cubrirse con una bolsa de plástico, con lo que se tarda menos, pero quedan más expuestos a la humedad y al polvo. Por último, algunos productores compran caros cierres de aislamiento para proteger el equipo. Al gestionar los codificadores de TTO de este modo durante el lavado, hay dos factores clave que pueden costar más tiempo y dinero:

• El tiempo y coste de desinstalar y montar la impresora y los soportes para el lavado

• Daños en la impresora por accidentes, vapor o salpicaduras

Una mejor alternativa es usar codificadores de TTO diseñados específicamente para los entornos de lavado. Este documento describe los distintos modos por los que los fabricantes de productos cárnicos pueden ahorrar tiempo y reducir costes con codificadores de TTO de diseño

específico.

Coste de retirar y reinstalar codificadores

Los codificadores de TTO suelen integrarse en otros equipos de envasado, por lo general en espacios confinados y de difícil acceso. La desinstalación del codificador antes de un turno de lavado requiere tiempo y puede provocar daños involuntarios en la impresora. De media, se puede tardar unos 30 minutos en desinstalar una impresora o todo el conjunto de la impresora (incluyendo los soportes que la sujetan) en una línea de producción. Una vez que se ha completado el lavado, también se tarda 30 minutos en reinstalar la impresora, y otros 30 minutos para realinearla y probarla. Por lo general, cada compañía de productos cárnicos tiene varias líneas de producción, por lo que la preparación de cada turno de lavado suele requerir una considerable inversión de tiempo. Además, si se produce la más mínima variación a la hora de integrar la impresora en una máquina de embolsado, envoltura o etiquetado, puede que sea necesario tiempo adicional para configurar la impresora y conseguir un nivel de calidad de impresión aceptable.

Esta inversión de tiempo puede traducirse en costes significativos. Por ejemplo, en un centro con 10 líneas de producción, el proceso de desinstalación y montaje puede representar 117 000 € aprox. al año en costes directos de acuerdo con los siguientes supuestos:

• 10 impresoras

• 1 lavado al día

• 1,5 horas de trabajo para desinstalar, montar y alinear cada impresora

• Coste de mano de obra, a 30 €/hora

• 5 días de funcionamiento a la semana x 52 semanas al año

Además del coste y las molestias de desinstalar y montar un TTO para el lavado, este proceso aumenta considerablemente los riesgos de dañar la impresora. Si cada día se desinstala y monta la impresora, se aumenta dramáticamente el riesgo de dañarla accidentalmente por caídas o golpes, y aumenta el desgaste del equipo, lo que se traduce en un tiempo de inactividad importante y un mayor coste de propiedad. Los costes de mantenimiento y reparación pueden suponer miles de euros por impresora.

Daños al TTO por aguas residuales y vapores

Una alternativa a desmontar la impresora que emplean algunos productores cárnicos son las bolsas de plástico o cierres de aislamiento para cubrir la impresora antes del turno de lavado. Aunque el uso de bolsas puede suponer un ahorro de tiempo, a menudo las bolsas no se sellan adecuadamente o se deterioran por la manipulación frecuente o los bordes afilados de la línea de producción, provocando que el codificador se dañe a causa de la humedad y el agua. De igual modo, muchos cierres de aislamiento no se han diseñado para proteger del agua y, o bien dejan un hueco para el paso de la cinta y el cabezal del TTO, o no están bien sellados a prueba de vapor, agua pulverizada y productos químicos.

Los cierres de aislamiento también suelen ser voluminosos y ocupar mucho espacio en una estrecha línea de producción.

Si la humedad, por poca cantidad que sea, alcanza el cabezal de impresión o la placa base de la impresora o el controlador, la reparación de la avería podría acabar fácilmente costando varios miles de euros, con un tiempo de inactividad importante. La siguiente tabla describe los componentes claves a los que el agua y el vapor de los procedimientos de lavado suelen provocar daños. Además, el vapor cáustico que suele filtrarse por las bolsas no herméticas puede corroer los componentes internos. La humedad o los daños internos de un codificador TTO no siempre son visibles de forma inmediata, y a menudo no se atribuyen a los procedimientos de lavado sino al desgaste normal por el uso de la máquina. Sin embargo, si las piezas expuestas al vapor y el agua se averían con el tiempo, la calidad de los códigos y el rendimiento de la impresora pueden degradarse. Los daños pueden provocar que los códigos de fecha no se escriban o lo hagan incorrectamente lo cual, si no se descubre con rapidez, puede provocar que la empresa deba volver a procesarlos o incluso recuperar mercancía ya distribuida. La degradación de las piezas también puede adelantar la necesidad de reemplazar la impresora, lo que puede resultar muy caro.

La importancia de la clasificación de protección IP

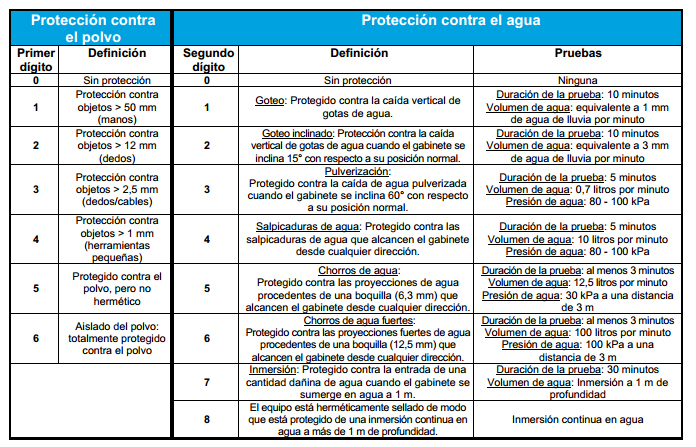

La protección IP (Ingress Protection, protección contra entrada) es un sistema de clasificación internacional desarrollado por la Organización Internacional para la Normalización (ISO) con el código IEC 60529 que se emplea para indicar el grado de protección contra la entrada de polvo y líquidos que tiene un equipo industrial. La puntuación de IP consta de dos dígitos: el primero hace referencia a la capacidad de un sistema de protegerse contra los objetos sólidos y el polvo, mientras que el segundo indica el grado de protección contra líquidos como los empleados en un lavado. Por ejemplo, un codificador con clasificación IP65 está totalmente protegido contra el polvo y contra chorros de agua a baja presión. Consulte la tabla inferior si desea una explicación sobre las distintas clasificaciones.

La clasificación IP del equipo es un factor importante para los fabricantes de productos cárnicos que trabajan en entornos de lavado con agua. Es importante asegurarse de que el codificador TTO tiene al menos la misma clasificación de IP que el equipo de envasado en el que se integra. En los centros de procesamiento de productos cárnicos, suele ser IP55. Como la mayoría de los codificadores TTO disponibles hoy día no tienen clasificación IP, muchos proveedores venden cierres de aislamiento para mejorar la protección del codificador. Sin embargo, a no ser que el cierre también tenga una clasificación IP55 o superior, no ofrecerá ninguna protección para el lavado. Los cierres de

aislamiento pueden crear una falsa sensación de protección. Muchos no tienen clasificación IP y, por lo tanto, no están adecuadamente sellados. Una solución mejor es adquirir un codificador TTO que tenga en sí mismo una clasificación IP igual o superior a IP55. La clasificación del equipo garantiza que se hayan instalado las juntas y sellados adecuados para proteger la unidad del vapor y de las pulverizaciones residuales del lavado.

Conclusión: Ahorre tiempo y reduzca costes con un TTO con clasificación IP65

Los centros de procesamiento de productos cárnicos deben invertir grandes cantidades de tiempo y dinero para proteger sus codificadores

TTO de los entornos húmedos derivados de los procesos de lavado e higienización. Es importante seleccionar un codificador TTO que esté

específicamente diseñado para soportar el entorno de lavado del centro. A diferencia de los codificadores sin clasificación, los TTO con

clasificación IP65 pueden soportar la pulverización, salpicaduras y vapores, y cuentan con un diseño más robusto que otras impresoras. La

adquisición de un codificador TTO debidamente protegido permite garantizar la calidad de los códigos, ahorrar en costes de

mantenimiento y reparación y reducir el coste total de propiedad. Un TTO con clasificación IP65:

• Ahorra la pérdida de tiempo y dinero derivada del desmontaje e instalación

• Suele rentabilizarse en menos de 6 meses

• Reduce el riesgo de daños por agua o accidentes

• Evita las costosas sustituciones de piezas y llamadas al servicio técnico

• Protege contra pulverizaciones, salpicaduras y vapor

• Permite reducir el tamaño del equipo

Más información

Videojet puede ayudarle a encontrar la impresora TTO más adecuada para su lugar de trabajo.

Si desea más información sobre la impresión por transferencia térmica para productos cárnicos, póngase en contacto con Videojet Technologies Inc. en el + (34) 91 383 12 72 o visite nuestro sitio web: www.videojet.es