Sistema de etiquetado mediante aplicadores de adhesivo

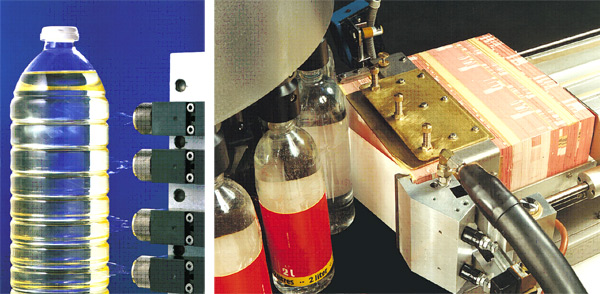

Frente a los sistemas de etiquetado tradicionales que aplican el adhesivo por medio de un tambor o rodillo que contacta directamente sobre el envase a su paso por la línea, es cada día más utilizado el método de aplicación de adhesivo a través de inyectores debido a las múltiples ventajas que supone y que se traducen en un considerable ahorro económico, facilidad de mantenimiento, calidad y seguridad.

De una manera esquematizada la aplicación del adhesivo para etiquetado mediante inyección cosiste en reemplazar las dos estaciones de rodillos por dos sistemas de dosificación, uno por inyección y otro de laminado. Se eliminan así todos los elementos de desgaste del sistema que ocasionen paradas de línea tanto por mantenimiento, como por limpieza periódica; cubetas, ejes, bombas de engranajes, rodillos, rascadores, rodamientos, etc.

La primera estación de rodillos se sustituye por un sistema inyector que realiza un disparo sobre el envase, activado por la señal recibida de un detector de presencia. Este adhesivo se inyecta en forma de espiral mediante una boquilla que permite el guiado del adhesivo por una corriente de aire, necesitando una menor cantidad de cola para cubrir la misma superficie que garantice el “robo” de la etiqueta en la segunda estación.

En su movimiento a través de la línea la zona del envase donde se ha aplicado el adhesivo contacta con la etiqueta y comienza a separarla del carro.

Un segundo aplicador consistente en un labio de laminación deposita una fina capa de adhesivo sobre la última sección del desarrollo de la etiqueta, justo al ser arrastrada y desprenderse del carro para su posterior cierre sobre el envase. Este un labio de laminación puede adaptarse a los diferentes formatos de etiquetado.

El movimiento rotatorio o traslacional, según el tipo de etiquetadora, posibilita completar el ciclo de cerrado de la etiqueta sobre el mismo sobre el envase (en el caso de las etiquetas wrap around).

Todo el sistema se nutre de adhesivo proveniente de un equipo Nordson Problue® de última generación y a través de unas mangueras calefactadas que canalizan la cola hasta los sistemas de inyección y laminado.

El control sobre la cantidad de producto aplicado en cada botella y etiqueta es total, el sistema permite trabajar a cualquier velocidad y variar la misma, garantizando que tanto la posición del adhesivo, como la cantidad aplicada no se verá afectada con los cambios de velocidad. Válvulas proporcionales, encóder y temporizadores de disparo Nordson de alta precisión garantiza que estos parámetros permanezcan invariables independientemente de su velocidad de producción.

VENTAJAS DEL SISTEMA:

Economía de adhesivo

La inyección del adhesivo permite reducir espectacularmente la cantidad aplicada respecto al sistema de rodillo. Según aplicaciones el ahorro en adhesivo está entre el 30 y el 70%, y como término medio el plazo de amortización de la inversión en el sistema es inferior a 9 meses.

Ejemplo de ahorro solo en adhesivo:

Etiquetadora 25.000 botellas/h

Sistema rodillos: 0,1 gr/botella

Sistema inyección: 0,06 gr/botella

Trabajo 16 horas trabajo /día y 220 días año

Precio Adhesivo: 3 €/Kg

Ahorro anual sólo en adhesivo: 10.560 €/año

Economía de mantenimiento

Las paradas de la línea por motivo de la aplicación de adhesivo de etiquetado se reducen al mínimo siendo además el mantenimiento mucho más ligero y ocasional ya que al inyectar el adhesivo a una mínima distancia no se produce un contacto directo entre el envase y el aplicador, como es el caso del rodillo, eliminándose así el riesgo de contaminación por impurezas o líquidos que puedan introducirse en la cubeta degradando las propiedades del adhesivo. Esto es especialmente importante en plantas envasadoras de aguas y en etiquetado de conservas, donde la humedad que contacta con el rodillo encolador, bien por fugas accidentales del envase (botellas), bien por la condensación en el exterior del mismo (conservas), se introduce en el depósito de adhesivo pudiendo provocar la ebullición de la mezcla y engorrosas situaciones de paradas de máquina. Además se dosifica al inyectar la cantidad justa, evitando la producción de excesos que requieran una limpieza periódica.

Calidad de producto

A parte de ventajas económicas, la etiqueta se adhiere de una manera consistente, mejorando ostensiblemente el aspecto del producto al no observarse señales debidas al grosor del adhesivo en las uniones.

Seguridad de proceso

Al ser un circuito cerrado, en el que solo sale el adhesivo que vamos a utilizar, éste no recircula por el circuito lo que suprime la carbonilla generada en la mayoría de las etiquetadoras provocada por la oxidación de la cola al contacto con el aire. Esta misma cualidad hace que desaparezcan los olores y los humos, creando un ambiente mas higiénico tanto para las instalaciones como para el producto fabricado.

Versatilidad

Este equipo puede ser incorporado en sistemas de etiquetado verticales de embotelladoras, rotatorios o traslacionales así como en los típicos sistemas horizontales para etiquetado de latas de conserva.

Productividad

El sistema por inyección puede ser aplicado sobre diferentes tipos de envases, botellas, botes, latas de diferentes tamaños y formas menos habituales. Según los diferentes fabricantes de aplicadores se consiguen unas prestaciones que permiten altas velocidades de producción. El sistema desarrollado por Nordson permite ser incorporado en líneas de producción de hasta 50.000 envases/hora, con independencia del tipo de envase (vídrio, PVC, PET, metálicos) y formato de etiqueta

NUESTRAS REFERENCIAS:

Empresas como:

Aguas de Bezoya

Aguas de Firgas

Aguas de Lanjarón

Aguas de lluch

Aguas de San Benedetto

Aguas de Teror

Aguas de Zambra

Aguas del Pinalito

Aguas de Viladrau

Dialore Investment

Font D`Or

Font del Regas

Font Selva

Font Sorda

Font Teca

Font Vella

Manantiales del Cardó

Entre muchas otras, utilizan desde hace ya tiempo en sus etiquetados, estos sistemas Nordson superando cualquier expectativa inicial o exigencias de calidad requeridas.

Fuente: Nordson

ES-1671