Un embalaje eficaz reduce los costes de la cadena logística en la automoción

Un embalaje eficaz reduce los costes de la cadena logística en la automoción

Por Stuart Roberts, Director Ejecutivo de Desarrollo Comercial y Mercados para Europa de Sealed Air

Un nuevo informe ha confirmado que la facturación del sector de la automoción en el Reino Unido ha alcanzado el máximo histórico de 69,5 millones £.

El informe de sostenibilidad anual elaborado por la Society of Motor Manufacturers and Traders (Sociedad de Fabricantes y Comerciantes del Sector de la Automoción) perfila un panorama muy optimista para este sector, que está experimentando un crecimiento tanto en producción y mano de obra como en exportaciones y ventas.

Aunque se observa una clara tendencia alcista en la demanda de vehículos nuevos (el año pasado se fabricaron 1,53 millones de vehículos), el crecimiento se debe también a un enfoque más concentrado en el aumento de la efectividad y la eficacia en la cadena logística. Teniendo esto en cuenta, Stuart Roberts, de Sealed Air, explica cómo los fabricantes de automóviles están reduciendo al mínimo los costes operativos gracias al embalaje.

El embalaje desempeña un papel importante en la fabricación de los automóviles, algo que fácilmente puede pasarse por alto, ya que los fabricantes priorizan la eficacia de la línea de producción. Durante el montaje del vehículo original, el embalaje se utiliza para el transporte de las piezas del vehículo y también se utiliza en la asistencia postventa, en la sustitución y reparación de piezas.

Además, el embalaje se utiliza para enviar piezas mecanizadas y recambios para la línea de producción. En muchos casos, las piezas del vehículo y los recambios son frágiles y de alto valor. Durante el almacenamiento y la manipulación pueden producirse diversos daños, como arañazos superficiales, vibraciones que pueden alterar los circuitos electrónicos o caída de los paquetes, con la consiguiente rotura de las piezas.

En un sector que depende tanto del Just in Time (JIT) y del Lean Six Sigma, el coste de los daños puede dispararse rápidamente, llegando a superar el valor de la pieza o el recambio en sí. Una herramienta dañada puede provocar paradas no programadas de horas o días, mientras que un recambio dañado puede causar demoras en la cadena logística con el consiguiente incumplimiento de plazos de entrega y un bajo nivel de satisfacción de los clientes.

El embalaje protector contribuye a reducir los daños de piezas y recambios, garantizando su recepción en perfectas condiciones y listos para usar. Sin embargo, el amplio abanico de tamaños, pesos y formas de las piezas y recambios es muy exigente con el embalaje. Asimismo, el carácter frágil de estas piezas crea una necesidad aún mayor de embalajes capaces de soportar los golpes y vibraciones más leves. Los fabricantes de automóviles se están dando cuenta de esto y de que, por lo que se refiere al embalaje protector, no existe una solución estandarizada.

El embalaje debe adaptarse a la pieza o al equipo transportado. Gracias a los avances en tecnología y procesos, las soluciones personalizadas de embalaje no son necesariamente más caras ni exigen negociaciones que se dilatan indefinidamente en el tiempo.

Sealed Air emplea un proceso de diseño de 5 pasos, trabajando conjuntamente con los fabricantes de automóviles para determinar la solución de embalaje protector más eficaz para satisfacer sus exigencias.

El proceso analiza el tamaño, el peso y la forma de la pieza o recambio que se va a transportar y las tensiones y golpes que podría sufrir a lo largo de la cadena logística. Las tensiones y los golpes se evalúan en función de la fragilidad del objeto y de cómo pueden afectar a su utilización y rendimiento. Puede requerir ensayos de caídas, en los que el objeto embalado se deja caer desde distintas alturas y varias veces, y ensayos de vibración que simulan la forma en que puede moverse el objeto embalado y las vibraciones que puede sufrir durante el transporte por carretera, ferrocarril, mar o aire.

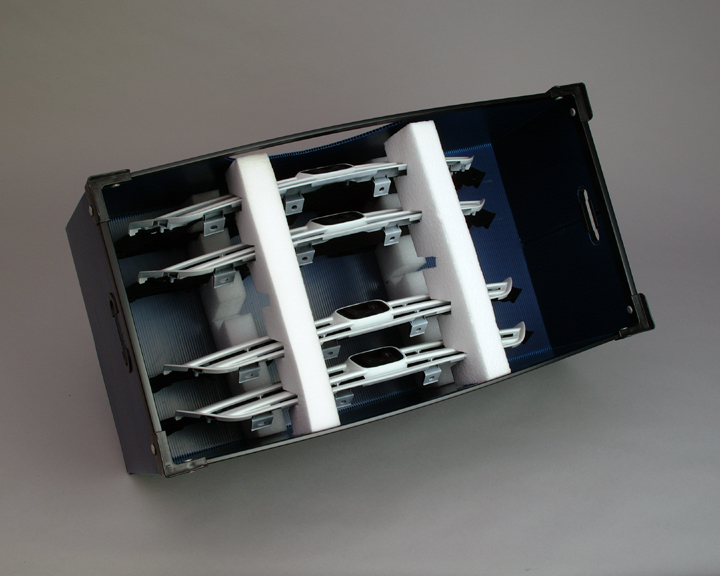

Durante el proceso de diseño, Sealed Air trabaja con los fabricantes de automóviles para seleccionar el material que optimizará el proceso de embalaje. Esto implica la reducción del volumen de embalaje necesario y el aumento de la protección que éste ofrece, lo que permite a los fabricantes enviar más piezas por metro cuadrado y reducir costes.

El objetivo fundamental del proceso de diseño consiste en garantizar que los clientes obtengan la solución de embalaje perfecta para todos sus productos. Sealed Air ha definido las cuatro prioridades que todo diseño integral de embalaje protector debe abordar:

· Optimización del volumen (reducción de residuos, coste de transporte e impacto medioambiental)

· Reducción de daños (productos del cliente protegidos en todo momento)

· Rapidez (cadenas logísticas más eficaces)

· Experiencia del cliente (ofreciendo una experiencia de compra en casa del cliente mediante soluciones de embalaje a medida que muestran la marca del producto y son fáciles de abrir, devolver y reciclar)

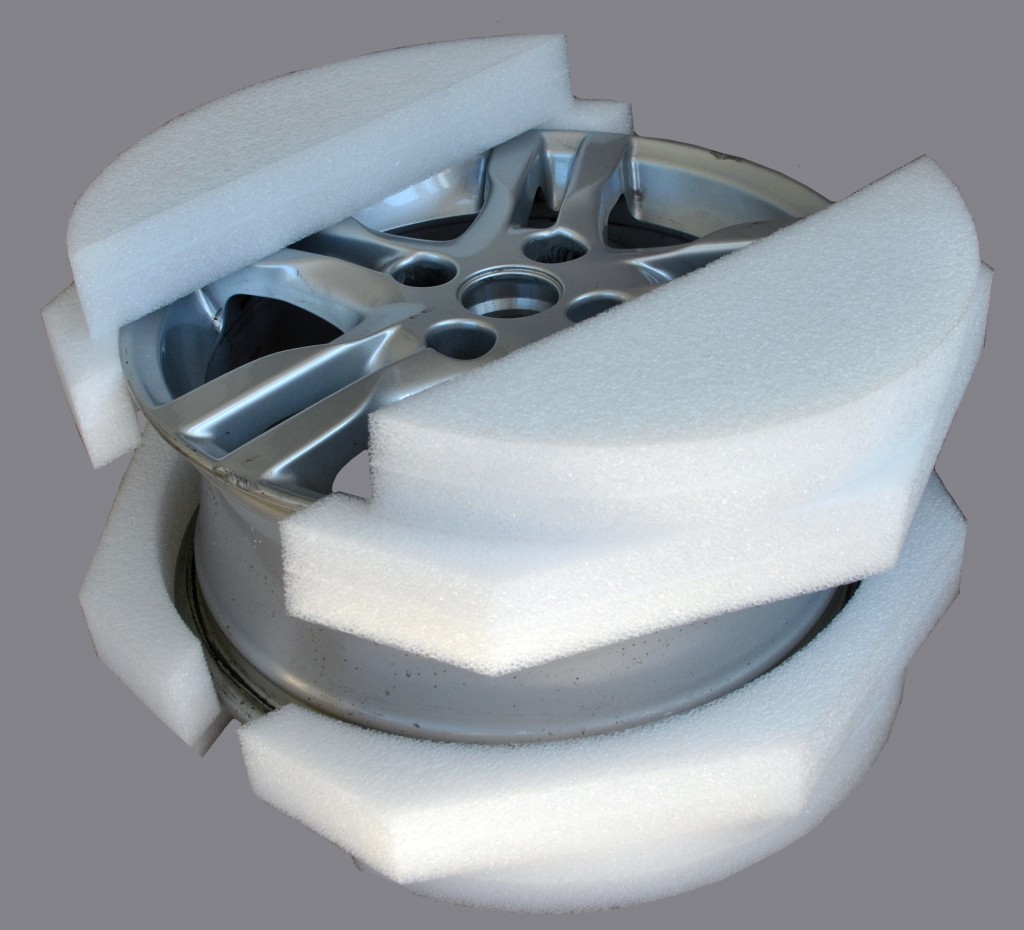

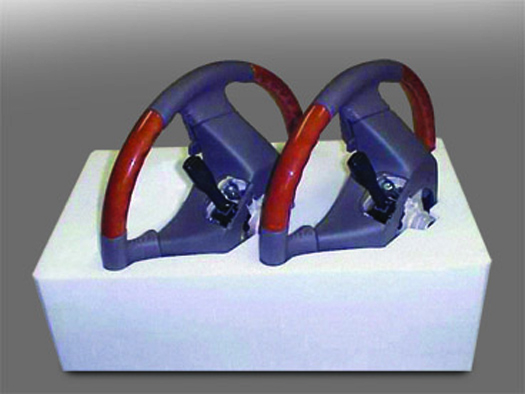

Para la industria de la automoción en concreto, el análisis puede ayudar a definir un material de embalaje compatible con piezas o herramientas con acabados de superficie de alta calidad. Por ejemplo, el proceso de diseño ha demostrado que las piezas con acabado cromado u otros acabados sensibles a la abrasión, así como piezas pintadas, deben embalarse utilizando soluciones de tacto suave como la plancha de espuma de polietileno Ethafoam® Synergy® de Sealed Air.

Esta solución mantiene las piezas en su sitio durante el transporte, de manera que la fricción entre el embalaje y la pieza es mínima.

En el caso de las piezas más ligeras, se ha demostrado que el proceso de diseño de 5 pasos es efectivo para determinar un embalaje con papel o bolsas de aire, mientras que para las piezas más complejas y pesadas el proceso ha identificado como la mejor solución el embalaje con la espuma Instapak® y las Espumas Especiales de polietileno de Sealed Air. Instapak® se puede utilizar para crear moldes personalizados para piezas con cualquier forma. La espuma de polietileno puede adaptarse a formas irregulares y puntiagudas y puede reutilizarse en logística inversa para obtener mayor ahorro.

La colaboración y la comunicación son fundamentales durante el proceso de embalaje. Ayudar a los clientes y socios a entender el papel que desempeña el embalaje y las medidas básicas que pueden adoptar para establecer el embalaje de piezas y equipos puede contribuir enormemente a la reducción de daños y sus costes asociados.

El embalaje protector va más allá de la reducción de costes. Su capacidad para ayudar a evitar paradas no planificadas y retrasos prolongados, especialmente en los mercados de reparación y postventa, puede contribuir a la satisfacción y fidelización de los clientes. Y puede tener un valor incalculable en un mercado que adquiere cada vez mayor importancia.

- Stuart Roberts